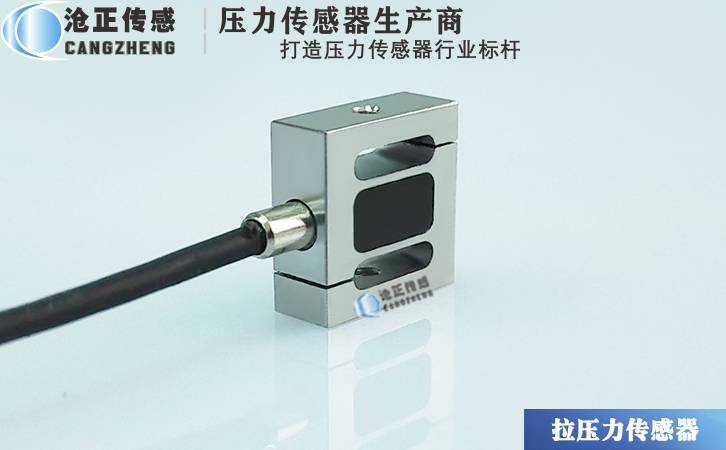

S型壓力傳感器的形變量通常在微米至亞毫米級別,具體數值取決于其量程、材料、結構設計及負載類型。以下從不同維度詳細分析S型壓力傳感器形變特性:

一、典型形變量范圍

| 量程 | 彈性體材料 | 滿量程形變量(軸向) | 形變方向 |

|---|---|---|---|

| 50 N ~ 500 N | 鋁合金 | 0.1 ~ 0.3 mm | 主要沿軸向拉伸/壓縮,側向形變<5% |

| 1 kN ~ 10 kN | 不銹鋼(17-4PH) | 0.05 ~ 0.15 mm | 軸向形變占主導,側向形變<2% |

| 20 kN ~ 50 kN | 合金鋼 | 0.02 ~ 0.08 mm | 高剛度設計,形變高度線性 |

注:形變量指壓力傳感器彈性體在滿量程時的總位移,實際應變片區域的局部應變更小(通常100~2000 με)。

二、影響形變量的關鍵因素

-

材料特性

-

彈性模量(E):

-

不銹鋼(E≈190 GPa)的形變量約為鋁合金(E≈70 GPa)的1/2.7。

-

例如,10 kN負載下:

-

鋁合金形變量≈0.15 mm,不銹鋼≈0.056 mm。

-

-

-

抗蠕變性能:長期靜態負載下,鋁合金年蠕變量可達0.1% FS,而不銹鋼<0.01% FS。

-

-

結構設計

梁臂長度(L):形變量與梁臂長度成正比()。-

-

-

S型壓力傳感器短臂設計(典型臂長20~50 mm)比長臂梁式傳感器形變量減少60%~80%。

-

-

截面形狀:工字梁截面比矩形截面抗彎剛度高,形變量降低30%~50%。

-

-

負載類型

-

靜態負載:形變量穩定,但需考慮蠕變(如鋁合金壓力傳感器滿負載1年后形變增加0.1~0.2 mm)。

-

動態負載:高頻交變力(>10 Hz)可能引發熱效應,導致形變量漂移(如溫升10℃形變增加0.01~0.03 mm)。

-

三、形變量與測量精度的關系

-

應變片靈敏度

-

形變量通過貼于彈性體的應變片轉換為電信號,應變片靈敏度系數(K≈2)決定輸出。

-

例如,0.1 mm形變對應局部應變:

ε=

=2000με

ΔV/V=K.ε=2×2000×10-6=0.4%FS-

非線性誤差控制

-

優質S型壓力傳感器的形變-負載曲線非線性度<0.05% FS,通過有限元仿真優化結構可實現形變高度線性。

-

四、典型場景形變管理策略

-

高精度稱重(如電子天平)

-

選型:1 kN不銹鋼壓力傳感器(形變量≈0.05 mm)。

-

補償措施:溫度補償算法(抵消0.5 μm/℃熱膨脹),安裝減震墊(降低振動形變噪聲)。

-

-

工業自動化抓取(機器人末端)

-

選型:5 kN合金鋼壓力傳感器(形變量≈0.03 mm)。

-

抗偏載設計:加裝萬向節,限制側向形變<0.005 mm。

-

-

材料試驗機(動態拉伸)

-

選型:10 kN陶瓷涂層傳感器(形變量≈0.02 mm,耐高頻疲勞)。

-

動態校準:通過激光位移傳感器實時監測形變,閉環控制精度±1 μm。

-

五、形變量檢測與維護

-

檢測方法

-

千分表測量:直接測量彈性體軸向位移(分辨率1 μm)。

-

激光干涉儀:非接觸式高精度檢測(分辨率0.1 μm),適用于實驗室標定。

-

-

維護建議

-

定期校準:每6個月檢測形變-負載曲線,非線性度超標(>0.1% FS)時需更換。

-

清潔與檢查:清除彈性體表面污垢(避免局部應力集中),檢查可見裂紋(滲透探傷劑檢測)。

-

S型測力傳感器的形變量通常在0.02~0.3 mm(滿量程),其微小形變通過應變片和信號調理電路可轉換為高精度電信號(典型精度0.03%~0.1% FS)。選型時需根據應用場景權衡形變量、靈敏度與耐久性:

-

高剛度需求(如重工業):選合金鋼/不銹鋼,形變量<0.1 mm;

-

高靈敏度需求(如實驗室):選鋁合金,形變量0.1~0.3 mm,配合溫度補償。

通過結構優化(短臂/工字梁)和材料升級(陶瓷涂層),可進一步降低形變量并延長使用壽命。

-

-

-